Заправку автомобилей компримированным природным газом осуществляют автомобильные газонаполнительные компрессорные станции (АГНКС). В отличие от АЗС и АГЗС, которые только реализуют различные виды моторного топлива, АГНКС являются объектами, на которых из сырьевого природного газа, поступающего по газопроводу, производится моторное топливо — компримированный природный газ, качество отпускаемого КПГ определяет ГОСТ 27577-87

Основная причина все возрастающего спроса на строительство и эксплуатацию АГНКС по сравнению с АЗС (АГЗС) – это, конечно-же, высокая экологичность и повышенный ресурс метановых двигателей автотранспорта. Но есть и еще очень важный аргумент в пользу АГНКС – это нехватка нефти и различных ее производных в связи с увеличением ее использования в мировой промышленности (например, химической). Это неизбежно ведет к увеличению стоимости бензина, дизельного топлива, сжиженного пропана.

Эксплуатация машин на природном газе может уменьшить или устранить:

свинцовый уровень и уровень угарного газа от бензиновых двигателей;

выхлопов от дизельных двигателей;

уровень шума от дизелей;

сокращение вредных выбросов.

Другие альтернативные виды топлива (водород, электричество, этанол и т. д..) на сегодняшний день, да и в ближайшем будущем, будут всего лишь очень дорогой экзотикой не доступной как автолюбителям, так и профессиональным перевозчикам.

На АГНКС предварительно очищенный от капельной жидкости и механических примесей сырьевой природный газ компримируют, осушают и накапливают в аккумуляторах (группах баллонов) для последующего распределения через газозаправочные колонки. Заправка автомобилей природным газом осуществляется до рабочего давления 200 атмосфер, а передвижных автогазозаправщиков (ПАГЗ) — до давления 250 или 320 атмосфер.

Основу российской сети АГНКС составляют станции большой производительности: АГНКС-500, АГНКС-250 (на 500 и 250 условных заправок в сутки соответственно). АГНКС-500 работает от входного давления 4–6 и 6–12 атмосфер. Основное оборудование размещается в производственно-технологическом корпусе. В нем расположены: компрессорное отделение, воздушная компрессорная, насосное отделение, комплектная трансформаторная подстанция, вентиляционная камера, щитовая, механическая мастерская, отделение запорно-регулирующей арматуры, бытовые помещения и операторная. Снаружи установлены агрегат воздушного охлаждения антифриза, дренажные емкости, сепаратор на входе и др.

Рассмотрим главные рычаги для развития АГНКС, как альтернативного вида топлива:

уменьшение вредных выбросов защита окружающей среды;

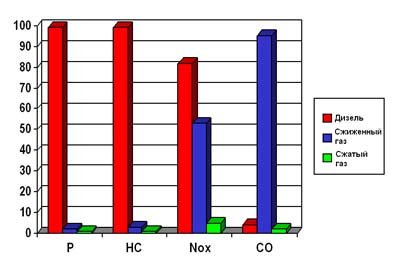

количество — вредных выбросов, в зависимости от вида топлива.

Угарный газ (СО) является ядовитым и вызывают появление смога. Его выбросы могут существенно быть уменьшены переводом двигателей автомобилей на сжатый газ, дающим более полное горение.

Оксиды азота (NOх) вызывают смог и кислотный дождь. Природный газ не содержит никакого азота, хотя некоторые оксиды азота могут быть сформированы из-за азота, присутствующего в воздушной смеси горения.

Выбросы углеводородов играют ключевую роль при образовании смога и содействуют возникновению так называемого парникового эффекта. Выброс углеводородов уменьшается почти в два раза при использовании природного газа.

Уменьшение износа и обслуживания:

природный газ воспламеняется медленнее, чем бензиновый или дизельный двигатель, в результате уменьшается износ и увеличивается ресурс двигателя;

в природном газе отсутствует свинец, что увеличивает ресурс свечей зажигания в два – три раза.

Более эффективное использование ресурсов:

существует национальная поддержка NGV – технологий из-за экономии природных ресурсов и возможности предоставить альтернативу топливу из нефти, запасы которого в мире становится все меньше; большое количество АГНКС, способствуют развитию разветвленной сети газовых магистралей

Экономия:

в отличие от традиционных видов моторного топлива природный газ подвергается значительно меньшему числу переделов и производится практически на самой заправочной станции. Автомобильная газонаполнительная компрессорная станция (АГНКС) в отличие от АЗС или АГЗС не просто заправка, а завод по производству и реализации топлива. Таким образом, основные затраты сконцентрированы непосредственно на заводе, т. е. на местах, а не у перепродавцов промежуточного продукта, искусственно завышающих его конечную стоимость для автомобилистов.

Однако распространенным способом осушки на установках подготовки газа до настоящего времени остается поглощение воды этиленгликолем. Это обеспечивает осушку газа до уровня достаточного для решения проблем транспортировки газа по магистральным газопроводам.

В процессе подготовки на АГНКС природный газ:

предварительно очищают от капельной жидкости и механических примесей; сырьевой природный газ компримируют; осушают и накапливают в аккумуляторах (группах баллонов).

Рассмотрим некоторые технологические особенности подготовки газа на этих этапах.

В соответствии с ГОСТ 27577–2000 «Газ природный топливный компримированный для двигателей внутреннего сгорания» по физико-химичским показателям должен соответствовать следующим требованиям и нормам:

|

Концентрация сероводорода, г/м3, не более

|

0,02

|

по ГОСТ 22387.2

|

|

Масса механических примесей в 1м3, мг, не более

|

1,0

|

по ГОСТ 22387.4

|

|

Концентрация паров воды, мг/м3, не более

|

9.0

|

по ГОСТ 20060, раздел 2

|

|

Температура газа, заправляемого в баллон, может превышать температуру окружающего воздуха не более чем на 15°С, но не должна быть выше 333К (60°С)

|

1. Контроль микровлажности и температуры природного газа

Концентрация паров воды не должна превышать 9,0 мг/м3 (-59°С по т.р.). Рабочее давление природного газа — до 25,0 МПа. Также необходимо учесть температуру газа.

Для того чтобы контролировать с высокой точностью эти параметры, необходимо профессиональное оборудование, которое может быть использовано непосредственно в процессе подготовки природного газа.

Поэтому на АГНКС все больше находят свое применение измерители микровлажности газов ИВГ-1-В-С-2А.

К функциональным достоинствам данных приборов относятся:

реализация принципа взаимозаменяемости преобразователей различного конструктивного исполнения;

наличие связи с компьютером по интерфейсам RS-232, RS-485 и USB;

возможность протоколирования результатов измерений и возможность накопления статистики (до 30000 точек);

возможность взрывозащищенного исполнения;

наличие двух унифицированных аналоговых выходов 4...20, 0...5, 0...20 мА;

измерение микровлажности осуществляется в градусах Цельсия по точке росы (°Ст.р.), предусмотрен пересчёт измеренных значений микровлажности в % отн.вл., ppm, г/м3);

возможность подключения датчика давления ИПД

Гигрометр предназначен как для непрерывного, так и для периодического измерения и регистрации микровлажности природного газа в диапазоне от −80 до 0°С по т.р. Учитывая малую погрешность измерения влажности — ± 20° C по т.р., контроль качества газа осуществляется с высокой точностью. Помимо этого, в приборах ИВГ-1-В-С-2А предусмотрена температурная компенсация показаний, осуществляемая при помощи чувствительного элемента на основе платинового термосопротивления (Pt 1000). Благодаря этой функции при проведении измерений микровлажности газа оператор, наблюдающий за процессом, в реальном времени на индикаторе прибора наблюдает и его температуру. Это позволяет постоянно контролировать два основных параметра – температуру природного газа и влажность его – на соответствование требованиям и нормам ГОСТ.

Прибор ИВГ-1-В-С-2А состоит из измерительного блока и преобразователя микровлажности ИПВТ-08 (ИПВТ-09), соединенных между собой кабелем с разъемами. Исследуемый природный газ потоком пропускается через преобразователь микровлажности, выполненным в виде «проточной ячейки». Разработаны три конструктивных исполнения преобразователей на разные диапазоны рабочего давления газа – до 25, 150 и 400 атм.

Учитывая то, что рабочее давление природного газа на станциях — до 25,0 МПа – преобразователь микровлажности прибора ИВГ-1-В-С-2А для АГНКС имеет специальное исполнение – ИПВТ-08-02-Д3-В (штуцера 16х1,5), герморазъемы которого выдерживают давление до 400 атм.

2. Способ осушки природного газа

В процессе подготовки природного газа на АГНКС необходимо обратить внимание на способ осушки топлива.

Если газ осушается такими реагентами, как цеолит Na4A или силикагель, используется преобразователь микровлажности ИПВТ-08-02-Д3-В.

Однако распространенным способом осушки на установках подготовки газа до настоящего времени остается поглощение воды этиленгликолем. Это обеспечивает осушку газа до уровня достаточного для решения проблем транспортировки газа по магистральным газопроводам.

Молекула этиленгликоля обладает способностью оттягивать на себя молекулы воды. В качестве чувствительного элемента микровлажности в преобразователях ИПВТ-08 (ИПВТ-09) используется сорбционно-емкостной сенсор. Осаждаясь на него, этиленгликоль образует пленку, которая делает сенсор неработоспособным. Во избежание этого процесса для АГНКС, осушающих газ этиленгликолем, к прибору ИВГ-1-В-С-2А разработан специальный преобразователь ИПВТ-09-02-Д3-В с подогревом чувствительного элемента микровлажности. Термическое удаление осаждающихся молекул этиленгликоля препятствует образованию пленки на поверхности сенсора и выхода из строя преобразователя. Конструктивное исполнение ИПВТ-09-02-Д3-В аналогично ИПВТ-08-02-Д3-В и рассчитаны эти преобразователи на рабочее давление газа до 25, 150 и 400 атм.

3. Наличие примесей в природном газе

Наличие пыли адсорбента или компрессорного масла в измеряемом газе может повредить чувствительный слой сенсора влажности. Сенсор может не восстановиться. Для предотвращения этого процесса в комплекте с прибором ИВГ-1-В-С-2А поставляется фильтр от механических примесей и капельной жидкости. В нем предусмотрена промывка фильтр-элемента.

Стационарные приборы серии ИВГ-1 могут поставляться во взрывозащищенном исполнении. В состав приборов во взрывозащищенном исполнении помимо измерительного блока и преобразователя входит барьер искрозащиты БИ-1 П. Барьер имеет маркировку взрывозащиты ‛[Exia]IIC“ и соответствует ТУ 4215-002-70203816-06

- в Государственном реестре средств измерений РФ под № 15501-12;

- в Государственном реестре средств измерений Республики Казахстан под № KZ.02.03.02403-2008/15501–07

4. Контроль содержания в воздухе рабочей зоны сероводорода (H2S) и углеводородов

В соответствии с ГОСТ 12.1.005 предельно допустимая концентрация (ПДК) углеводородов газа в воздухе рабочей зоны не должна превышать 300 мг/м3 в пересчете на углерод.

Предельно допустимая концентрация сероводорода (H2S) в воздухе рабочей зоны 10 мг/м3, сероводорода в смеси с углеводородами С1-С5 – 3 мг/м3.

Для соблюдения требований и норм, предписанных ГОСТ 27577–2000 по содержанию в воздухе рабочей зоны углеводородов и сероводорода, на АГНКС все большее применение находят профессиональные газоанализаторы серии Колион-1В.

В основном используются две модификации

газоанализаторов: переносной двухдетекторный газоанализатор Колион-1В-03 или стационарный двухдетекторный газоанализатор Колион-1В-03° C

5. Комплексный контроль газов в воздухе рабочей зоны на АГНКС

Для оперативного комплексного контроля одновременно нескольких газов на заправочных станциях используются прецизионные многокомпонентные газоанализаторы серии МАГ-6.

Они предназначены как для оперативного, так и для непрерывного (круглосуточного) измерения и регулирования концентрации шести газов – метана (СН4), кислорода (О2), монооксида углерода (СО), диоксида углерода (СО2), сероводорода (Н2S) и аммиака (NH3) – одновременно от 1 до 16 каналов в различной комбинации.

Диапазоны и погрешность измерения:

объемной доли метана (СН4), %: 0…2,5 ± (0,1 + 0,25хСвх);

объемной доли кислорода (О2), %: 0…30 (100) ±0,4 (±1,0);

объемной доли диоксида углерода (СО2), %: 0…1 (10) ± (0,01 (0,1) + 0,05 х Свх);

массовой концентрации монооксида углерода (СО), мг/м3: 0…1000 ± (5 + 0,1 х Свх);

массовой концентрации сероводорода (H2S), мг/м3: 0…140 ± (5 + 0,1 х Свх);

массовой концентрации аммиака (NH3), мг/м3: 0…70 ± (5 + 0,1 х Свх).

В МАГ-6 предусмотрена возможность рекомбинации газовых сенсоров в любом необходимом сочетании.

Портативные модификации имеют взрывозащищенное исполнение в металлическом корпусе 1ExibIICT6 X IP 56; взрывозащищенное исполнение стационарных модификаций выносных преобразователей в металлическом корпусе 1ExibIICT6 X IP 56; степень защиты (вода, пыль) измерительного блока прибора стационарного прибора – IP 40.

6. Соблюдение требований безопасности при работе с природным газом на АГНКС

Согласно ГОСТ 12.1.007 природный газ по токсикологической характеристике относится к веществам 4-го класса опасности. Он относится к группе веществ, способных образовывать с воздухом взрывоопасные смеси. Концентрационные пределы воспламенения газа (по метану) в смеси с воздухом по температуре 293 К (20°С) и нормальном давлении:

нижний – 5% (по объему);

верхний – 15% (по объему).

Для газа конкретного состава концентрационные пределы воспламенения определяются в соответствии с ГОСТ 12.1.044.

Категория и группа взрывоопасной смеси IIА-Т1 – по ГОСТ 12.1.011.

Для контроля взрывоопасных концентраций природного газа на АГНКС используются газосигнализаторы метана (СН4) ТГС-3 М (ТГС-3 М-И).

Газосигнализаторы предназначены для контроля содержания метана СН4 (и других углеводородных газов) и выдачи световой и звуковой сигнализации по двум уровням концентрации газа.

Приборы относятся к взрывозащищенному оборудования группы IIо ГОСТ Р 51330.0–99 (МЭК 60079-0-98), выполнены с видом взрывозащиты «искробезопасная электрическая цепь» и «взрывонепроницаемая оболочка», имеют уровень взрывозащиты «взрывобезопасная», маркировку взрывозащиты 1ExibIICT6 X, соответствует ГОСТ Р 51330.0–99 (МЭК 60079-0-98), ГОСТ Р 51330.1–99.1–99 (МЭК 60079-1-98), ГОСТ Р 51330.10–99 (МЭК 60079-11-98) и могут устанавливаться во взрывобезопансых зонах помещений и наружных установках согласно гл. 7.3. ПУЭ, гл. 3.4. ПЭЭП и другим директивным документам, регламентирующим применение электрооборудования во взрывоопасных зонах.

Газосигнализаторы серии ТГС-3 зарегистрированы в Государственном реестре средств измерений РФ под № 15935–07.